Механический фильтр для систем очистки жидкости или газа

Использование механических фильтров для очистки жидкости или газа. Простейший механический фильтр. Фильтрующие мембраны. Жидкостные и газовые механические фильтры. Барабанный вакуум-фильтр

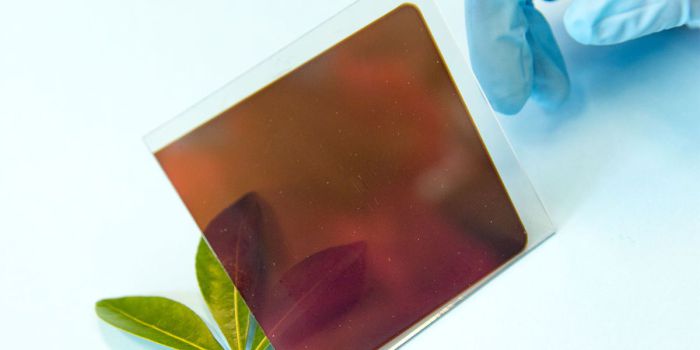

Механический фильтр – это устройство для очистки жидкостей или газов от взвешенных частиц методом фильтрации. Основа фильтра - мембрана, позволяющая пропускать через себя фильтруемую среду и задерживать на своих стенках или в порах посторонние включения.

Простейший механический фильтр можно представить в виде сосуда, разделенного фильтрующей мембраной на две секции, содержащие загрязненные и очищенные среды с разным давлением.

Фильтрующие мембраны изготавливаются из хлопчатобумажных, шерстяных, синтетических, стеклянных, металлических волокон и тканей, из керамических, металлокерамических, синтетических и других пористых материалов в форме пластин, труб и других, а также из сыпучих гранулированных составов тех же материалов.

В зависимости от режимов использования, механические фильтры подразделяются на периодического (пакетные) и непрерывного действия. В свою очередь, фильтры обеих групп различаются по способу образования перепада давления (или вакуума), геометрии фильтрующих мембран (плоских, трубчатых и прочих), используемому материалу для изготовления.

В механических фильтрах периодического действия фильтрация протекает одновременно по всей поверхности мембраны, покрывая ее слоем захваченных частиц и забивая поры. Затем, при достижении определенной предельной разности давлений фильтрация останавливается, фильтр очищается и вновь вводится в эксплуатацию.

Фильтры непрерывного действия представляют собой секции из отдельных фильтрующих элементов. Это позволяет производить их очистку и замену без остановки процесса фильтрации.

Несмотря на одинаковый принцип фильтрации, механические фильтры разделяют на жидкостные и газовые, позволяющие отделять загрязнения в аэрозолях и пылевоздушных газах.

Жидкостные механические фильтры могут быть как периодического, так и непрерывного действия. Фильтрация суспензий образует осадок, который, с одной стороны, способствует более тонкой очистке, а с другой - увеличивает перепад давления и снижает пропускную способность фильтра. Последнее обстоятельство оказывает серьезное влияние на отделение мелкодисперсных частиц или легко деформируемых хлопьев. В этом случае емкость фильтра может быть повышена путем добавления в суспензию вспомогательного вещества, в виде относительно крупных твердых частиц. Вещество (фильтрующее средство) должно обладать низкой насыпной плотностью и быть химически инертным по отношению к фильтруемой жидкости и осадку. Наиболее часто используется диатомит, а в пищевой промышленности - целлюлоза. Необходимое количество вспомогательного вещества обычно невелико и его можно восстановить методом промывки.

Фильтрация может осуществляться, как под гидростатическим давлением, которое создается путем перекачки суспензии, так и под вакуумом со стороны фильтрата.

Механические фильтры, использующие низкое гидростатическое давление, не превышающего нескольких метров от поверхности воды, при низких скоростях фильтрации, имеют перфорированное дно с различными фильтрующими материалами, от бумаги до песка и гравия. Суспензия подается сверху, а очищенная жидкость (фильтрат) поступает в нижнюю часть. Осадок удаляется либо обратной промывкой, либо удаляется механически, фильтрующая мембрана часто просто заменяется новой.

Для увеличения емкости фильтра, падение давления может быть увеличено через мембрану фильтрации. Если это достигается за счет увеличения давления со стороны фильтруемой суспензии (с другой стороны фильтрующей мембраны давление в этом случае приближается к атмосферному), то фильтры считаются работающими под давлением.

Встречающиеся системы пластинчатых и трубчатых механических фильтров, в которых фильтрующая мембрана изготовлена из твердых пористых материалов, таких как металлокерамическая ткань, закрепленная на прочной сетчатой мембране со скелетом или на рифленой пластине. Примером может служить трубопроводный фильтр. Это фильтр тоже пакетного типа: поры трубы, забитые осадком, промываются обратной промывкой водой под давлением или продуваются воздухом.

Механические фильтры непрерывного действия тоже могут работать под давлением, но в этом случае удаление осадка, в области более высокого давления со стороны фильтрующей мембраны, может представлять проблему, которую решить существенно легче в вакуумных фильтрах, где давление в этой части фильтра - атмосферное. В этом случае можно применить более эффективную конструкцию, барабанный вакуум-фильтр, использующий в качестве основного составного компонента - барабан, внутреннее пространство которого разделено на три секции. Это дает возможность совместить в одном вращении барабана несколько этапов фильтрации.

Существуют также дисковые, ленточные, ротационные и другие типы вакуумных фильтров периодического действия, в которых осадок либо промывается водой, либо удаляется механическим способом.

Разница в давления может быть создана центробежными силами. Фильтры на основе этого принципа представляют собой полые вращающиеся барабаны, внутренние поверхности которых покрыты фильтрующим материалом. Подаваемая суспензия центрифугируется на поверхности фильтрующего материала, жидкость просачивается через него и выходит из барабана либо по канавкам, либо через перфорацию, при этом осадок остается на фильтрующей мембране и в дальнейшем удаляется механически. В центробежных фильтрах могут также использоваться вспомогательные фильтрующие вещества.

Газовые механические фильтры, предназначенные для очистки газа, как правило, выполняются непрерывными. Они сконструированы для фильтрации больших объемов потока газа, содержащего пыль в количестве до 10 грамм на кубический метр. Чтобы добиться соответствия экологическим требованиям, необходимо добиться результата - не менее 99% сбора всей пыли из фильтруемой газовой среды. Многоэлементные тканевые фильтры, изготовленные в корпусах и рамках, наиболее всего подходят для этих целей. Фильтрующие элементы могут принимать форму плоской широкой ткани, опирающейся на опорную сетку, но чаще они имеют форму цилиндрических мешков, натянутых на сетку или без сетки. Их диаметр варьируется в широком диапазоне, но не превышает 600 мм. Наиболее широко используются сумки от 125 до 300 мм в диаметре и от 2,5 до 3,5 м в длину (максимум). Собранная пыль оседает на внутренней стороне мешка.

Для последующего использования фильтры очищаются механическим встряхиванием пылевого слоя и/или обратной продувкой очищенным газом. Последний метод более эффективен. Стряхнутая пыль собирается в бункере, из которого она удаляется механическим или пневматическим способом.

Секционная конструкция фильтров позволяет очищать их секциями без прерывания процесса фильтрации.

Очистка небольших объемов промышленных газов, загрязненных реактивными конденсированными веществами, осуществляется в волокнистых или зернистых, сухих или влажных фильтрах. В последнем случае фильтры могут работать в режиме самоочистки, что может иметь место при улавливании капель тумана.

Некоторые материалы, сотканные из специальных ультратонких волокон, могут быть использованы для очистки газов с эффективностью до 99,99%.

Особые случаи - воздушные механические фильтры, применяемые для очистки от пыли атмосферного воздуха, подаваемого в помещение или технологический аппарат, где вход пыли не допускается. Характерной особенностью этих фильтров является необходимость в более высокой скорости фильтрации, до 3 м/с, следовательно риск уноса уже осевших частиц, в этом случае, возрастает.

Комментарии ()