Появилась возможность мгновенно превращать мусор в графен

Композиты графена с пластиком, металлами, фанерой, бетоном и другими строительными материалами станут основным продуктом для рынков сбыта графена

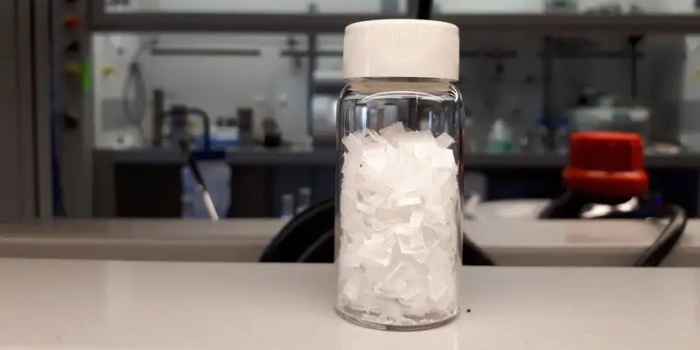

Новый процесс, разработанный в лаборатории Университета Райса, может преобразовать практически любой массовый источник углерода в ценные хлопья графена. Он характеризуется быстротой и дешевизной. Метод «мгновенного получения графена» может преобразовывать уголь, пищевые отходы или пластик в графен с меньшими в несколько раз затратами, чем, если бы это было достигнуто другими известными способами.

В мире выбрасывается от 30% до 40% всей еды, а пластиковые отходы вызывают озабоченность во всем мире. Уже было доказано, что любое твердое углеродное вещество, включая смешанные пластмассовые отходы и резиновые шины, можно превратить в графен.

Как сообщается в журнале Nature, «моментальный графен» производится за 10 миллисекунд путем нагрева углеродсодержащих материалов до 2727 °С. Исходный материал может быть почти любым, главное, чтобы в нем содержался углерод. Пищевые отходы, пластик, нефтяной кокс, уголь, остатки древесины и биочар рассматриваются в качестве главных кандидатов для переработки. «При нынешней коммерческой цене графена от 67 000 до 200 000 долларов за тонну, перспективы использования этого процесса выглядят потрясающими».

Концентрация всего лишь 0,1% графена в цементе, который используется для связывания бетона, могла бы на треть уменьшить его колоссальное воздействие на окружающую среду. По некоторым сообщениям, при производстве цемента ежегодно выделяется до 8% всех антропогенных выбросов диоксида углерода на планете. «Преобразование мусора в ценный ресурс - это ключ к круговой экономике. Здесь графен оказывает двойное воздействие: улучшает гидратацию цемента и помогает развитию прочности бетона».

Кроме того, этот процесс позволяет получать «турбостратический» графен со смещенными слоями, которые легко отделить. Такой графен, используя другие процессы, такие как отслоение графита, очень трудно получить. Слои прочно держатся вместе. Но с турбостратическим графеном работать намного проще, потому что адгезия между его слоями значительно ниже. Они просто распадаются в растворе или при смешивании c композитами.

Исследователи отметили, что использованная кофейная гуща превращается в нетронутые однослойные листы графена. По их словам, композиты графена с пластиком, металлами, фанерой, бетоном и другими строительными материалами станут основным продуктом для рынков сбыта графена.

Процесс преобразования происходит в специально разработанном реакторе, в котором из быстро нагреваемого материала выделяются все не углеродные элементы в виде газа. В дальнейшем, ценные его составляющие, такие как азот и кислород, также могут быть захвачены.

По словам исследователей, процесс производит очень мало избыточного тепла, направляя почти всю используемую энергию прямо в цель. «Можно приложить палец прямо к контейнеру через несколько секунд после окончания процесса. И при этом стоить отметить, что в процессе используется почти в три раза большая температура, чем в печах химического осаждения из паровой фазы, которые ранее применялись для производства графена». В процессе мгновенного испарения тепло концентрируется в углеродном материале, а не в окружающем его реакторе.

«Вся избыточная энергия проявляется в виде света, в очень яркой вспышке, а поскольку растворителей нет, то этот процесс является очень чистым». «Понимание процесса начало приходить, когда было обращено внимание на джоулев нагрев для получения изменяющих фазу наночастиц металлов. В итоге, стало понятно, что процесс не дает ничего, кроме высококачественного графена».

Связанная статья журнала Nature:

https://doi.org/10.1038/s41586-020-1938-0

Источник: Rice University

Комментарии ()