Ремонт турбин гидроэлектростанций методом холодного напыления

Когда частицы движутся с высокой скоростью, получаются металлические покрытия, которые в два-десять раз прочнее, чем обычные, создаваемые термическим напылением, в зависимости от нанесенного материала

В Тихоокеанской северо-западной национальной лаборатории (PNNL) испытывают метод ремонта турбин гидроэлектростанций без плавления металла. Технология называется холодным напылением и является новейшим дополнением к методикам твердофазной обработки (SPP) материалов, которые изучаются в учреждении с богатейшей историей.

Твердофазная обработка - это процесс, когда материалы сильно деформируют, чтобы изготовить сплавы с высокими эксплуатационными характеристиками, полуфабрикаты и конструктивные узлы без плавления. Эти методы способны уменьшить или даже устранить многие высокоэнергетические этапы при производстве сталей, такие как плавка, ковка и прокат.

Из-за кавитации на поверхности турбин гидроэлектростанций со временем возникают ямки и трещины. Когда турбины ремонтируют, их останавливают. Это приносит убытки операторам. Ремонт обычно производится с помощью дуговой сварки. Тепло плавит и разрушает металл. От этого после ремонта негативное влияние кавитации на турбины усиливается.

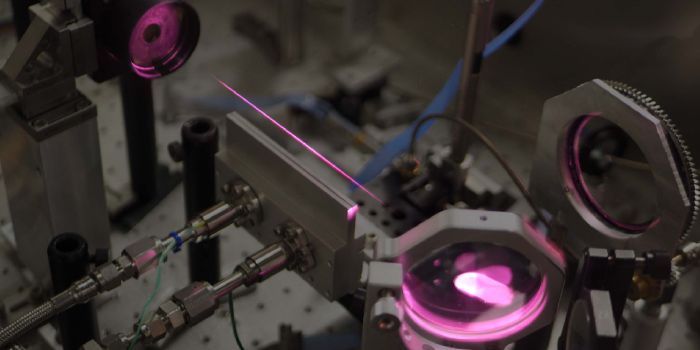

С помощью технологии холодного напыления (Cold Spray) крошечные металлические частицы напыляются на поврежденную область турбины со сверхзвуковой скоростью. Частицы ударяются о поверхность с достаточной силой, чтобы образовать молекулярную связь. Создаются материалы и покрытия с превосходной твердостью, стойкостью к износу и коррозии.

Холодное напыление относится к семейству методов термического напыления. Однако у него самые низкие общие температуры и самые высокие скорости движения частиц в этом списке. При холодном напылении частицы остаются в твердом состоянии и сохраняют наивысшую прочность по сравнению с другими процессами термического напыления, за исключением областей с экстремальной пластической деформацией на границах, где происходит динамическая рекристаллизация.

Когда частицы движутся с высокой скоростью, получаются металлические покрытия, которые в два-десять раз прочнее, чем обычные, создаваемые термическим напылением, в зависимости от нанесенного материала. Такие характеристики являются результатом того, что преимущественно механическое сцепление переходит к металлургическому в результате высокой степени перекристаллизации на границах раздела сильно напряженных частиц. Чем больше степень перекристаллизации на границах частиц, тем ближе свойства покрытия к образцам деформируемых материалов.

Технологию холодного напыления разработала компания VRC Metal Systems. Согласно лабораторным испытаниям, которые провели по стандартам Американского общества по испытанию материалов (ASTM), этот метод ремонта значительно повышает устойчивость лопаток турбин к повреждениям по сравнению с дуговой сваркой.

PNNL ведет переговоры с партнерами по гидроэнергетике, чтобы впервые применить эту технологию на практике и подтвердить положительные результаты, отмеченные в ходе испытаний.

«Есть экономические данные, которые позволяют делать вывод, что технология холодного напыления значительно сокращает время простоя и частоту ремонта гидросистем, вызванных кавитационной эрозией».

Технология холодного напыления пригодится и в других областях энергетического сектора. Например, при ремонте контейнеров для хранения ядерных отходов, чтобы устранить разрушения материала, вызванные коррозией.

Помимо ремонта, холодное напыление сочетается с аддитивными технологиями. Поскольку металлические частицы не плавятся, можно создавать совершенно новые сплавы, которые нельзя получить методом расплава.

Холодное напыление может создавать смеси металлических и неметаллических частиц и образовывать покрытия или конструктивные элементы в результате баллистического удара о подложку. Холодное напыление применимо к коррозионностойким покрытиям (цинк и алюминий), износостойким покрытиям (карбид хрома - хром никель, карбид вольфрама - кобальт и вольфрамовая медь), восстанавливает исходные размеры металлов (никель, нержавеющая сталь, титан и алюминий), экранирует компоненты конструкций от электромагнитных помех, создает высокопрочные покрытия из разнородных материалов в практической области.

Источник: PNNL, VRC Metal Systems

Комментарии ()