Твердый электролит для улучшения литий-ионных батарей

Фторид железа показывает более чем в два раз большую емкость, в сравнении с традиционными катодами на основе кобальта или никеля. Кроме того, железо в 300 раз дешевле кобальта и в 150 раз дешевле никеля

Растущая популярность за последние годы литий-ионных аккумуляторов серьезно увеличило мировые потребности в поставках кобальта и никеля - двух металлов, являющихся неотъемлемой частью современных аккумуляторных батарей, что приводит к росту цен на сырье.

В стремлении разработать альтернативные конструкции для литиевых батарей с меньшей зависимостью от этих дефицитных металлов, исследователи разработали многообещающую новую систему катодов и электролитов, которая заменит дорогие металлы и традиционный жидкий электролит более дешевыми металлофторидами и твердым полимерным электролитом.

«Электроды, изготовленные из фторидов переходных металлов, с давних пор демонстрируют проблемы со стабильностью и быстрым отказом, что раньше приводило к значительному скептицизму в отношении их способности к использованию в батареях следующего поколения».

В типичной литий-ионной батарее энергия высвобождается во время переноса ионов лития между двумя электродами - анодом и катодом, причем катод обычно состоит из лития и переходных металлов, таких как кобальт, никель и марганец. Ионы движутся между электродами через жидкий электролит.

Металлофторидные конверсионные катоды предлагают путь к разработке более дешевых литий-ионных аккумуляторов. К сожалению, такие катоды страдают от чрезвычайно низкой производительности при повышенных температурах, что может помешать их использованию в крупномасштабных проектах накопления энергии.

В исследовании, которое было опубликовано в журнале Nature Materials, было показано, что замена обычно используемых органических электролитов твердыми полимерными электролитами может преодолеть это препятствие. Была продемонстрирована стабильность в течение более 300 циклов при 50 °C, достигнутых с использованием фторида железа в качестве катода.

Отсутствие жидких растворителей уменьшало разложение электролита, в то время как механические свойства твердого полимерного электролита улучшали структурную стабильность катода. Результаты показывают, что формирование упругого, тонкого и гомогенного межфазного слоя электролитного катода на активных частицах стало ключом к стабильной работе.

В предыдущих попытках использовать фториды металлов считалось, что ионы мигрировали на поверхность катода и в конечном итоге растворялись в жидком электролите, вызывая потерю емкости, особенно при повышенных температурах.

Кроме того, фториды металлов катализировали массивное разложение жидких электролитов, когда элементы работали при температуре выше 38 °С. В соединении между твердым электролитом и катодом такое растворение не происходит, твердый электролит остается удивительно стабильным, предотвращая такие разложения, пишут исследователи.

Фторид железа показывает более чем в два раз большую емкость, в сравнении с традиционными катодами на основе кобальта или никеля. Кроме того, железо в 300 раз дешевле кобальта и в 150 раз дешевле никеля.

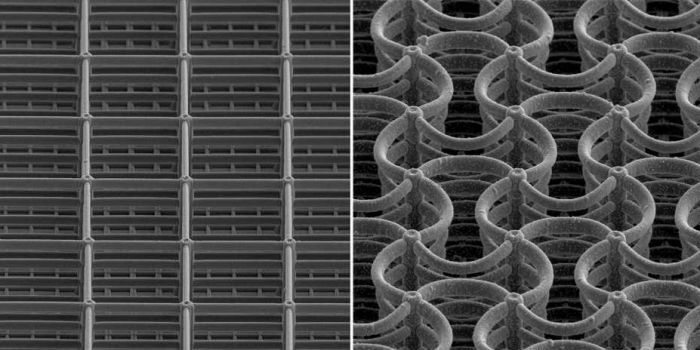

Чтобы создать такой катод, исследователи разработали процесс проникновения твердого полимерного электролита в готовый электрод из фторида железа. Затем они прибегли к горячему прессованию всей структуры, чтобы увеличить плотность и уменьшить любые пустоты.

Двумя основными характеристиками электролита на основе полимеров является его способность изгибаться и приспосабливаться к набуханию фторида железа при циклировании и его способность образовывать очень стабильную и гибкую интерфазу с фторидом железа. Традиционно, это набухание и массивные побочные реакции были ключевыми проблемами при использовании фторида железа в предыдущих конструкциях батарей.

В будущем исследователи стремятся разработать новые и улучшенные твердые электролиты, чтобы обеспечить быструю зарядку, а также комбинировать твердые и жидкие электролиты в новых конструкциях, которые полностью совместимы с традиционными технологиями производства элементов для изготовления крупных батарей.

Источник: Georgia Institute of Technology